研究チーム紹介SERVICE&PRODUCTS

微粒子スプレーコーティング研究チーム|光反応コーティング研究チーム|エネルギー応用材料研究チーム|グリーンデバイス材料研究チーム

微粒子スプレーコーティング研究チーム

<研究概要>

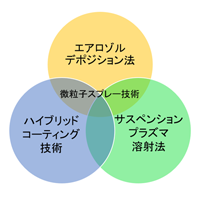

セラミックコーティングは、部材表面への耐摩耗性や耐食性、耐熱性付与に加え電気的機能や光学的機能など様々な表面機能を与えることが可能で、 エレクトロニクス部品、自動車・航空機部材、エネルギー関連部材、医療関連部材など幅広い分野での用途拡大が期待されています。 このセラミックスコーティング作製の中核をなすのがスプレーコーティング技術ですが、コーティングパフォーマンスの高度化に投入材料の微粒子化が有効であることがわかってきています。 そこで、微粒子スプレーコーティング研究チームでは、主にエアロゾルやサスペンションといった微粒子セラミックス材料を基材に吹き付ける微粒子スプレー技術を開発し、種々のセラミックスコーティングを提供します。

具体的には、

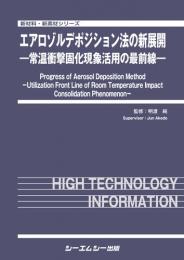

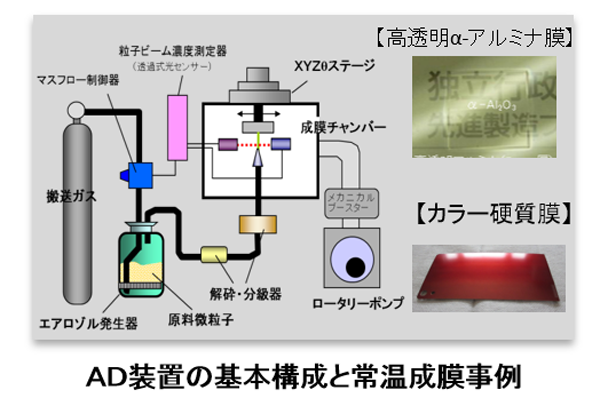

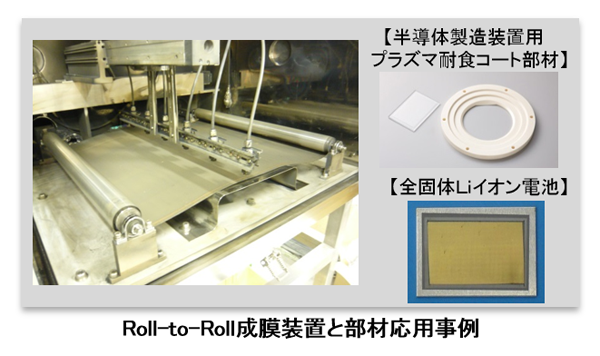

- 産総研で発見・開発された常温衝撃固化現象を利用したエアロゾルデポジション(AD)法と呼ばれる常温コーティング手法を核として、部材機能、デバイス機能、製品性能の革新的向上を実現し、幅広い応用分野での橋渡しを目指します。

→ エアロゾルデポジション法とは?

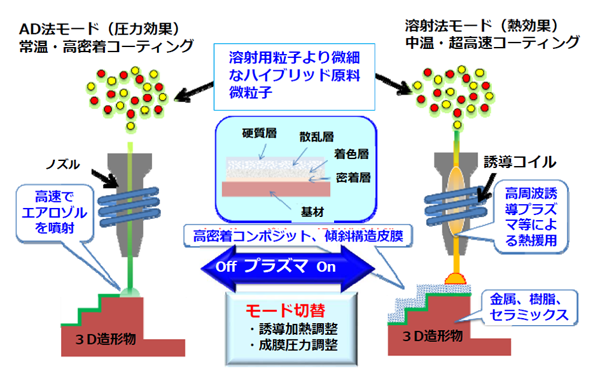

→ エアロゾルデポジション法による機能材料コーティング - セラミックスの常温衝撃固化現象を利用した圧力効果を基本原理とするエアロゾルデポジション法に、熱的援用効果を基本原理とする溶射法を重畳したハイブリッドコーティング技術を開発し、セラミックスの3次元造形技術への応用や、エンジニアリングセラミックアプリケーションへの橋渡しをおこないます。

→ エンジニアリングセラミックス向けハイブリッドコーティング - 微粒子の投入形態としてサスペンションを利用したサスペンションプラズマ溶射法の開発もおこなっています。アクシャルフィードを可能とすることで、サスペンション投入を高度に制御し、

精緻な皮膜組織制御をおこない、熱遮蔽コーティングなど重工業分野を中心として橋渡しをおこないます。

→ サスペンションプラズマ溶射法

<研究概要>

セラミックコーティングは、部材表面への耐摩耗性や耐食性、耐熱性付与に加え電気的機能や光学的機能など様々な表面機能を与えることが可能で、 エレクトロニクス部品、自動車・航空機部材、エネルギー関連部材、医療関連部材など幅広い分野での用途拡大が期待されています。しかしながら、一般に高温の熱処理工程が必要であるため、 高密着、高機能なコーティングを実現するには、膜の材質、基材の適用範囲、適用可能な膜厚範囲等に様々な制限がありました。 本研究では、産総研で発見・開発された常温衝撃固化現象を利用したエアロゾルデポジション(AD)法と呼ばれる常温コーティング手法をコアに、 部材機能、デバイス機能、製品性能の革新的向上を実現し、幅広い応用分野での橋渡しを目指します。

<研究内容>

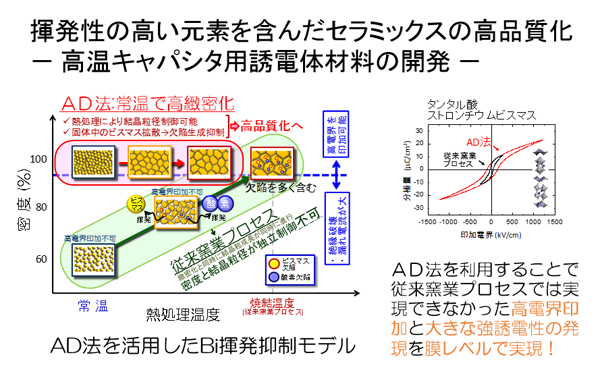

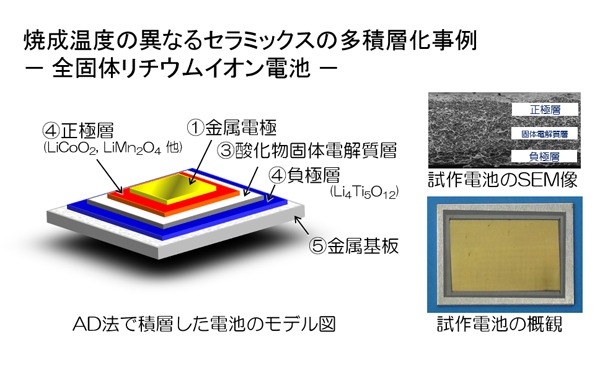

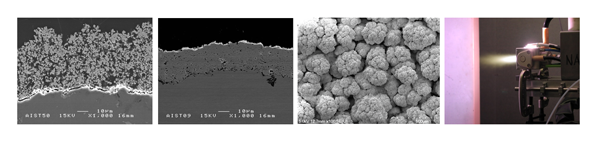

AD法は、固体微粒子を常温・減圧下で基材に吹き付け固化する常温衝撃固化現象を原理とし、そのメカニズム解明と生産技術としての問題解決に取り組んでいます。 焼結工程では実現できなかった微細組織(ナノ結晶構造、ナノポーラス構造、ナノコンポジット構造、微細傾斜構造)が可能で、 緻密厚膜によるパワーデバイス応用、構造部材の軽量化、積層、コンポジット、ポーラス構造による電池部材応用、 インプラント部材応用など各種デバイス応用での試作と原理検証や従来技術とのベンチマークも行っています。

<研究概要>

従来のセラミックスコーティング技術の問題点を克服する手法として、室温で高緻密かつ非常に微細なナノ組織を形成できるエアロゾルデポジション(AD)法が注目を集めています。 室温セラミックスコーティング技術のメリットは、「プラスティックなどの低融点材料から金属に至る様々な基材を選択することができること」、「2種類以上の物質を含んだコンポジット膜を作製できること」、 さらに「熱処理による界面拡散を抑制できるため、異種ヘテロ構造においても清浄な界面状態を実現できること」などが挙げられます。私達は、室温コーティング技術の代表であるAD法を活用して、 これまで熱処理が障壁となって実現できなかった傾斜構造の創製を実現します。

<研究概要>

微粒子スプレーコーティング研究チームでは、セラミックスコーティングの新たな展開として、三次元複雑造形への応用も目指しています。

セラミックスの常温衝撃固化現象を利用した圧力効果を基本原理とするエアロゾルデポジション法に、熱的援用効果を基本原理とする溶射法を重畳したハイブリッドコーティング技術を開発しています。

従来の機械加工や現行の3D積層造形法で形成された3次元造形物、部材表面に密着性の高いセラミックス複合膜、積層膜のコーティングを施すことで、製品機能、製品性能の向上と同時にコスト低減を実現します。

→SIP/戦略的イノベーションプログラム「高付加価値セラミックス造形技術の開発」

<研究概要>

大面積、厚膜、高速施工が可能なプラズマ溶射法ですが、近年は、微粒子をサスペンション(懸濁液)の形で投入するサスペンションプラズマ溶射法に注目が集まっています。 従来の溶射ガンでは原料をラジアルフィードせざるを得ないことから、原料の投入制御に限界がありましたが、ツインカソード型プラズマ溶射ガンを改良することでサスペンション原料のアクシャルフィードをおこなうことにより、 コーティングの精緻な組織制御が可能となりました。緻密で均一なセラミックスコーティングからカリフラワー状の多孔質コーティングまで提供可能で、 熱遮蔽コーティングなど重工業アプリケーションを中心に橋渡しを目指しています。

光反応コーティング研究チーム

<研究概要>

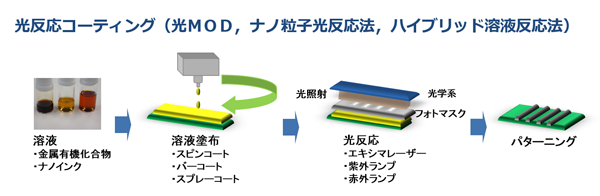

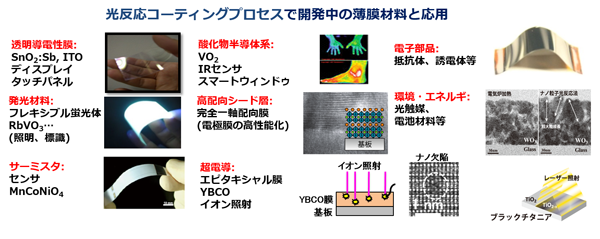

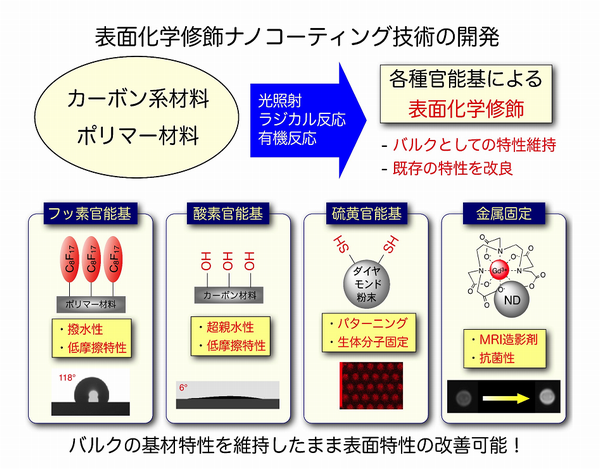

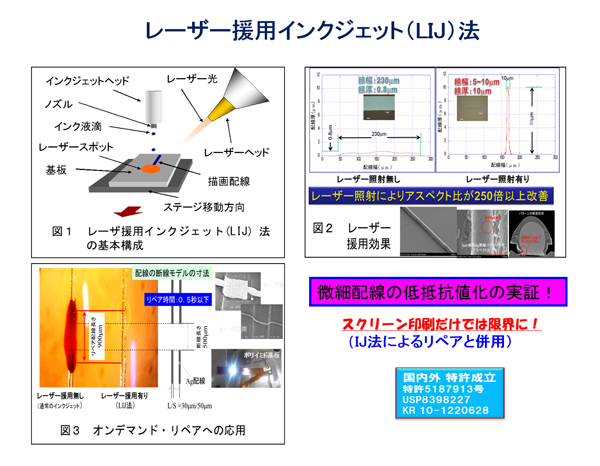

本チームでは、光反応コーティングプロセス(光MOD:ELAMOD,ナノ粒子光反応法、ハイブリッド溶液反応法)法による金属、金属酸化物などの低温コーティング及び、 新材料・部材・デバイスの開発を行ないます。また、表面化学修飾法を開発し、超撥水・超親水など、各種材料の機能化に取り組んでいます。また、レーザー援用インクジェット (Laser assisted Ink-Jet printing: LIJ)による高アスペクト比の微細導体パターンの開発を行っています。

<研究内容>

- 光反応を用いた新規コーティング技術の開発

- 大気中・低温・高速に金属酸化物材料をプラスチック基板にコーティング

- 各種材料の蛍光体材料の合成が可能(蓄光、白色、植物発芽抑制など)

- 各種材料を用いたハイブリッド溶液の開発

- 大気中、低温でエピタキシャル薄膜の作製

- 各種材料に配向膜の作製とその応用展開

- 表面化学修飾により超撥水・超親水などの表面機能化

- LIJによる高アスペクト比(配線厚/配線幅),10μm以下の微細導体パターン化

レーザー援用インクジェット法

レーザー援用インクジェット(Laser assisted Ink-Jet printing: LIJ)は、インクジェット描画中にレーザー照射を行うことで、従来の工業用インクジェット技術では困難であった、 描画線幅の微細化と線厚みの厚膜化の関係を両立させ、アスペクト比(配線厚/配線幅)が1以上、線幅10μm以下の微細導体パターンを10mm/secの速さで描画が可能。

エネルギー応用材料研究チーム

<研究概要>

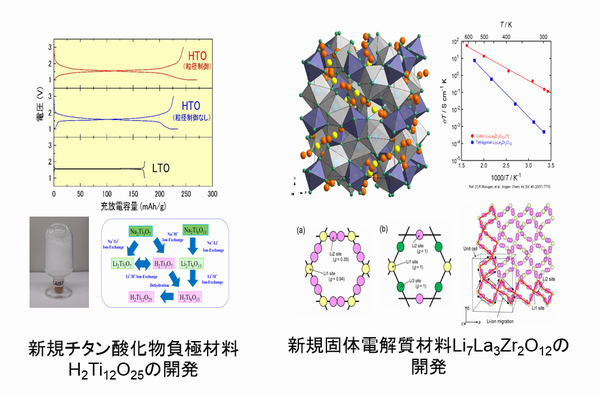

リチウム二次電池は、今後、自動車用途、定置型電源などの大型用途での普及・展開が期待されており、そのためには安全性向上、長寿命化と共に、更なる高容量化・低コスト化がキーとなっています。

我々は、このような次世代蓄電池や燃料電池等の実現のため、新しい電極材料、電解質材料を始めとする高性能酸化物材料の開発とコーティング技術を適用した部材化を行っています。 また、そのための新しい製造プロセスの開拓や、正確な結晶構造・物性評価技術を適用することで、新しい材料設計を進めています。

<研究内容>

- コバルトフリーで、200 mAh/gを超える高容量が可能な新規マンガン酸化物正極材料

- 現行LTO材料と比べて約40%高容量化が可能となる新規チタン酸化物負極材料

- 全固体電池やリチウム空気電池への応用が可能なガーネット型酸化物固体電解質材料

- AD法などのコーティング技術を適用したエネルギー変換・貯蔵のための高性能部材・デバイス開発

- X線回折・中性子回折を適用した精密な結晶構造解析技術・および各種物性評価技術

グリーンデバイス材料研究チーム

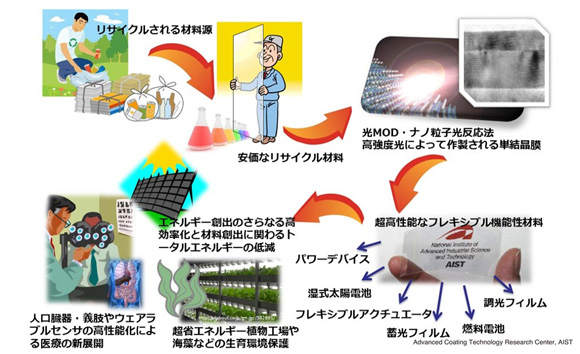

<研究概要>

本チームでは、市場規模の大きいスマートウインドウ、光デバイス更には、光、エネルギー使用量削減に有効な各種センサ、光電極、フレキシブル圧電コーティングによるエネルギーハーベスティングなどを主なテーマとし、グリーンデバイス材料合成とのそのコーティングインク開発から評価・解析を行なうとともに、光反応コーティングチームや微粒子スプレーコーティングチームとの連携によるコーティング部材を開発します。また、これらの先進材料、先進部材については、既存のエネルギー材料チームとの連携やコーティングアライアンスによる川上から川下企業との共同研究・プロジェクトによるデバイス化、評価、ベンチマークを行ない、迅速な橋渡し、実用化を目指します。

<研究内容>

- 紫外・赤外レーザー・ランプによるグリーンデバイス材料開発

- 各種蛍光体材料の開発とコーティング応用(スマートルミネッセンス)

- 酸化物半導体の電気・光特性制御

- コーティング用ナノ粒子・ハイブリッド溶液の開発

- 光MOD法などのコーティング技術を適用したグリーンデバイス開発